グラインダーは、研磨工具を使用してワークピースの表面を研削する工作機械です。

ほとんどの研削盤は研削に高速回転砥石を使用しますが、ホーニング盤、超仕上げ工作機械、ベルト研削盤、研削盤、研磨などの加工に、オイルストーン、研磨ベルト、遊離砥粒などの他の研磨工具を使用するものもあります。 .機械など

グラインダーは、焼入れ鋼、超硬合金など、より硬度の高い材料を処理できます。ガラスや花崗岩などの脆い材料も処理できます。面粗度の小さい高精度研削はもちろん、強研削などの高能率研削も可能です。

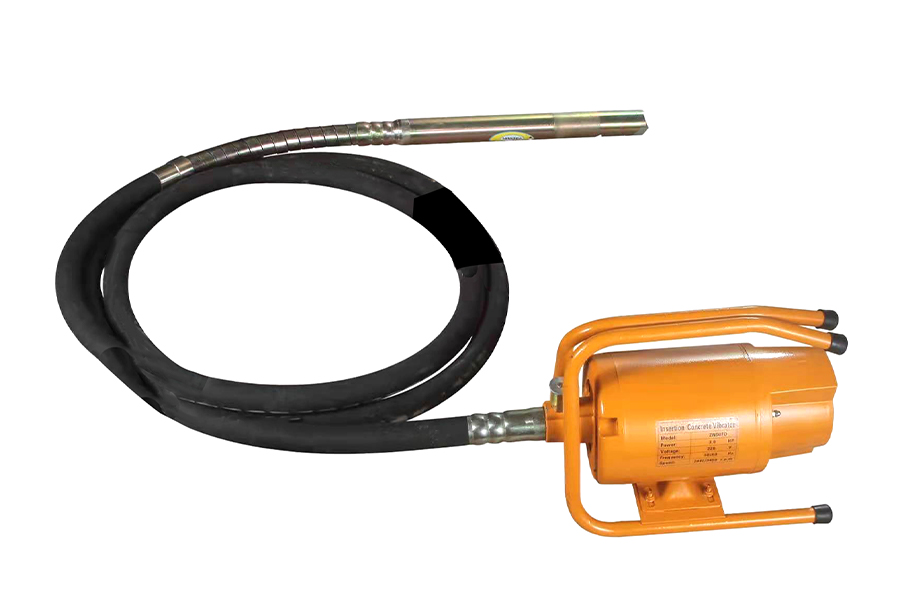

1830年代に適応するために コンクリートバイブレーターポーカー 時計、自転車、ミシン、銃器の硬化処理、英国、ドイツ、米国では、天然砥粒砥石を使用した研削盤が開発されました。これらの研削盤は、当時の旋盤やかんな盤などの既存の工作機械に研削ヘッドを追加して再構築されました。構造が単純で剛性が低く、研削時に振動しやすい。オペレーターには、精密に研削する高い技術が求められます。ワークピース。

1908年に自動測定装置が研削盤に適用されるようになりました。 1950年代には鏡面研磨が可能な高精度円筒研削盤が登場。 1960年代末には、砥石線速度60~80m/sの高速研削盤や切込みが大きく送りが遅い平面研削盤が登場。 1970 年代には、デジタル制御やマイクロプロセッサを使用した適応制御などの技術がグラインダーに広く使用されました。アプリケーション。

高精度・高硬度の機械部品の増加や、精密鋳造・精密鍛造プロセスの発展に伴い、研削盤の性能・種類・生産量は常に向上・拡大しています。

研削盤は、最も多様な種類の金属切削工作機械です。主な種類は、円筒研削盤、内面研削盤、平面研削盤、センタレス研削盤、工具研削盤です。

円筒研削盤は、円筒形、円錐形の外面、軸の肩端面を加工できる最も広く使用されている研削盤です。万能円筒研削盤には内面研削用アクセサリもあり、内側の穴と円錐の内外面をより大きなテーパーで研削できます。しかし、円筒研削盤の自動化度は低く、小・中ロット生産や修理作業にしか向いていません。

内面研削盤の砥石主軸は高速で、円筒穴や円錐穴の表面を研削することができます。通常の内面研削盤は、単品および小ロット生産にのみ適しています。自動作業サイクルに加えて、自動および半自動内面研削盤も加工中に自動測定することができ、主に大量生産で使用されます。

平面研削盤のワークピースは、通常、ワークテーブルにクランプされるか、電磁吸引によって電磁ワークテーブルに固定されます。次に、砥石の周囲または端面を使用してワークピースの平面を研削します。センタレス研削盤は通常、センタレス円筒研削盤を指します。つまり、ワークピースは使用しません。センターまたはチャックを中心に配置してサポートし、ワークピースの研削外面を位置決め面として使用します。ワークは砥石車と案内車の間にあり、パレットで支えられています。生産効率が高く、自動化が容易で、多用途に使用できる研削盤です。大量生産中。

ツールグラインダーは、工具の製造と工具の研ぎに特化したグラインダーです。

研磨ベルト研削盤は、高速で移動する研磨ベルトを研磨ツールとして使用し、ワークピースはコンベアベルトでサポートされています。効率は他のグラインダーよりも数倍高く、消費電力は他のグラインダーのほんの一部です。難削材、量産平面部品など

専用グラインダーは、クランクシャフト、カムシャフト、スプライン シャフト、ガイド レール、ベーン、ベアリング レースウェイ、ギア、スレッドなど、特定の種類の部品を研削するグラインダーです。上記のカテゴリに加えて、ホーニング盤、研削盤、座標研削盤、ビレット研削盤の多くの種類があります.